Einführung

Unter dem Sammelbegriff Rapid Prototyping versteht man eine Reihe verschiedener neuer Fertigungsverfahren, mit denen Bauteile fast so einfach hergestellt werden sollen wie man Dokumente ausdruckt. Die Bauteile können im Computer per CAD konstruiert oder von 3D-Scannern, Tomographen oder ähnlichem eingelesen werden. Die Fertigung erfolgt dann automatisch meist durch Urformverfahren, die das Werkstück schichtweise aufbauen.

Die ersten Verfahren hatten das Ziel, Anschauungsmodelle zu erzeugen, aber mittlerweile wird die ganze Palette der Entwicklungsstufen abgedeckt: Proportions-, Ergonomie-, Design- und Funktionsmodelle, Prototypen und Endprodukte mit Gebrauchseigenschaften.

Entwickler erstellen Modelle ihrer Konstruktionen, um Fehler zu vermeiden. Chirurgen bauen missgebildete Knochenstrukturen nach, um Operationen zu üben. Modelleisenbahner träumen von RP-Anlagen, bis sie die Preise sehen;-) Science-Fiction-Autoren rüsten Raumexpeditionen mit Metallpulvervorräten zur Ersatzteilherstellung aus. In der Realität geht der Trend zu individuellen Serienprodukten wie Spritzgussformen, Zahnkronen oder Hörgeräteeinsätzen, die durch RP schneller als durch den Facharbeiter hergestellt werden können. Es ist deshalb abzusehen, dass einige Berufsbilder sich bald verändern oder gar verschwinden werden.

Verarbeitet werden zahlreiche Materialien nach verschiedenen Prinzipien, aber in neueren Verfahren immer computergesteuert:

- Papier und andere Folien werden schichtweise übereinandergeklebt und von einem Laserstrahl beschnitten: Laminated Object Modelling (LOM)

- lichtempfindlicher Kunstharz wird von einem Laserstrahl ausgehärtet: Stereolithografie (STL oder SLA)

- Kunststoff wird als Faden zugeführt, geschmolzen und schichtweise aufgetragen: Fuse Deposition Modelling (FDM)

- herkömmliche Sintermetalle können auch gezielt durch Laser gesintert werden: selektives Lasersintern (SLS) )

- pulverförmiger Stoffe bis hin zu Metallen werden vom Laserstrahl aufgeschmolzen und binden sich in flüssiger Phase: Selective Laser Melting (SLM)

- Gusssand, Marmor uä. können mit Bindemitteln gemischt und durch Laser verbunden werden.

Daneben findet man auch Begriffe Lasergenerieren, Rapid Tooling, Rapid Manufacturing, Contour Crafting, 3D-Faxen [DER SPIEGEL 37/1998], generative Fertigungsverfahren, Multijet Modelling, Solid Freeform Fabrication, Desktop Manufacturing, Layer Manufacturing Technology [ Spektrum der Wissenschaft 04/1995], Advanced Digital Manufacturing (ADM), E-Manufacturing, Rapid Protocoating, Automated Fabrication, Tool-less Manufacturing, Layered Manufacturing, Rabbit Prototyping usw.

Merkmale

Der eigentliche Herstellungsvorgang ist mit Rapid Prototyping kaum billiger, genauer oder schneller als mit herkömmlichen Verfahren, vor allem nicht für größere Stückzahlen. Aber da die Fertigung automatisch geschieht, umgeht man die Engpässe Facharbeiter, Arbeitszeiten, Transport… und macht dadurch Produkte schneller verfügbar.

RP-Verfahren können (fast) jede Geometrie erzeugen. Hinterschneidungen, beliebige Hohlformen, innere Kühlkanäle, filigrane Formen, leichte Gitterstrukturen und unterschiedliche Wandstärken sind mit wenig zusätzlichem Aufwand herstellbar.

Ein anschauliches Beispiel finden Sie weiter unten auf dieser Seite: Der Turm hat die Größe einer Schachfigur, ist hohl, hat nur die Öffnungen für Fenster und Türen und enthält innen eine Wendeltreppe. Er wurde in einem Fertigungsschritt lasergesintert.

RP-Verfahren bauen Werkstücke allmählich auf, etwa so, wie ein Maurer ein Haus baut. Deswegen hängt die Fertigungsdauer direkt mit dem Volumen bzw. Gewicht des fertigen Bauteiles zusammen.

Nacharbeiten sind nur erforderlich, wenn Stützstrukturen erforderlich waren, oder wenn eine hohe Oberflächengüte notwendig ist.

Begrifflichkeiten

Zusammen mit Rapid Prototyping wird als einziges Nicht-Urform-Verfahren oft auch das CNC-Formfräsen genannt. Es kann ebenfalls Computerdaten weitgehend automatisch in Werkstücke verwandeln, aber in allen anderen Merkmalen unterscheidet es sich als trennendes Verfahren teilweise erheblich von den Urformverfahren - gewundene innere Kühlkanäle kann man jedenfalls nicht in einen Block fräsen. Deshalb nehme ich CNC-Fräsen in dieser Seite nicht auf, schon um die ganzen Ausnahmen nicht formulieren zu müssen.

Außerdem möchte ich an dieser Stelle einfügen, dass die Verfahren, ihre Bezeichnungen und Einordnungen relativ neu und m.E. auch nicht immer sinnvoll sind. So suggerieren die Begriffe Rapid Prototyping und Rapid Tooling, dass mit diesen Verfahren nur Prototypen und Werkzeuge hergestellt werden. Das mag zu Beginn der Entwicklung der jeweiligen Verfahren das Ziel gewesen sein, aber die Erfahrung zeigt doch, dass sich für neue Techniken auch neue Anwendungsgebiete finden. Für neuere Entwicklungen konkurrieren sogar Begriffe, die von Firmen geprägt wurden. Ich glaube deshalb, dass die Verfahrensbezeichnungen und Einteilungen noch nicht endgültig sind.

Beschreibung der einzelnen Verfahren

Stereolithografie (STL oder SLA)

Stereolithografie ist das Verfahren, für das 1987 die erste kommerzielle Anlage vorgestellt wurde [ Spektrum der Wissenschaft 04/1995].

Prinzip

Ein lichtaushärtender Kunststoff, z.B. Kunstharz oder Epoxyharz, wird von einem Laser in dünnen Schichten ausgehärtet. Die Prozedur geschieht in einem Bad des Kunststoffes. Nach jedem Schritt wird das Werkstück etwas abgesenkt und der flüssige Kunststoff an der Oberfläche durch einen Wischer gleichmäßig verteilt. Über die flüssige Schicht fährt ein Laser, der von einem Computer über bewegliche Spiegel gesteuert wird, und härtet die Flächen aus, die fest werden sollen. Nach dem Aushärten erfolgt der nächste Schritt, sodass nach und nach ein 3D-Modell entsteht.

Da das vom Laser gehärtete Harz noch relativ weich ist, werden bei der Herstellung auch Stützstrukturen eingebaut. Nach dem Aufbau der Form wird das Modell in UV-Licht nochmals ausgehärtet und die Stützstrukturen von Hand entfernt.

Ein Vorläufer dieses Verfahrens ist das Solid Ground Curing. Beim Solid Ground Curing wurde der Kunststoff noch nicht mit einem Laser ausgehärtet, sondern mit gewöhnlichem UV-Licht, wobei für jede Schicht eine Lichtmaske in einem Fotoplotter ausgedruckt werden musste.

Merkmale

Stereolithografie ermöglicht eine hohe Präzision bei feinen Strukturen und geringen Wandstärken [VDI nachrichten 43/2001, S.22]. Da ein Modell in einem flüssigen Bad aufgebaut wird, benötigt man für überhängende Teile Stützstrukturen, die wieder entfernt werden müssen.

Anwendungsbeispiele

Anwendungen sind Anschauungsmodelle, Gussmodelle u.ä.

Anwendungen sind Anschauungsmodelle, Gussmodelle u.ä.

Das rechts abgebildete Modell einer BMW F1-Kurbelwelle wurde durch Stereolithografie aus Kunstharz hergestellt. Nachdem die Stützstrukturen entfernt sind, kann es als Urmodell für den Guss eingesetzt werden [Quelle: VDI nachrichten 22/2001].

In der Medizintechnik wird das Verfahren vor komplizierten Operationen an Knochen angewendet, z.B. bei der Korrektur deformierter Kinderschädel. Der deformierte Schädel wird per Computertomografie digitalisert und anschließend mit Stereolithografie aus Kunstharz aufgebaut, sodass die Operation geübt werden kann. [H.-F. Zeilhofer, Klinikum rechts der Isar, München, nach DER SPIEGEL 37/1998]

Lasergenerieren

Lasergenerieren scheint ein Oberbegriff für Verfahren zu sein, bei denen Pulver mit Lasern verbunden werden, z.B. durch Lasersintern oder Laserschmelzen . Aber sicher ist das nicht, denn die Begriffe werden unterschiedlich verwendet.

selektives Laser-Sintern (SLS) (Laser-Sinter-Technologie, Lasersintern, Lasersintering, Metall-Lasersintern MLS)

Prinzip

Außerlich ähnelt das Laser-Sintern der Stereolithografie, unterscheidet sich aber im Ausgangsmaterial und im Aushärtemechanismus. Statt Flüssigkeiten werden Pulver verwendet und statt eine fotochemische Reaktion auszulösen, versintert oder verschmilzt der Laser die Materialkörnchen. Deshalb können andere und mehr Werkstoffe eingesetzt werden. Neben Metallen und keramischen Substanzen, die auch herkömmlich gesintert werden, lasersintert man auch Kunststoffpulver und Gießsand.

Beim Lasersintern ist ein gewisses Maß an Porösität nicht zu vermeiden. Man versucht dies zu verbessern, indem man die poröse Form nachträglich mit geeigneten Substanzen tränkt, z.B. mit flüssigem Kupfer.

Merkmale

Für Lasersintern stehen viele Werkstoffgruppen zur Verfügung: verschiedene Metalle, verschiedene Kunststoffe und Gusssand. Aufgrund der pulverförmigen Ausgangsstoffe ist die erreichbare Oberflächengüte nicht so hoch wie bei der Stereolithografie. [VDI nachrichten 43/2001]

Cantor-Legierungen oder High-Entropy-Legierungen (HEA) sind Legierungen aus 5 oder mehr Elementen etwa gleicher Anteile. Sie versprechen bessere mechanische Eigenschaften bei höheren Temperaturen.

In Pulvermischungen ist eine gleichmäßigere Verteilung der Legierungselemente möglich als bei Gusslegierungen. Dadurch wird z.B. bei einer Cantor-Legierung aus Fe, Co, Cr, Ni und Mn für Turbinen eine Erhöhung der Zugfestigkeit von herkömmlich 600 MPa auf 900 MPa bei 1400°C erreicht [VDI nachrichten 08/2017].

Anwendungsbeispiele

Metallische Bauteile können im Umweg über einen "Grünling" erzeugt werden. Zum Beispiel kann mit einem Laser zunächst eine Form aus kunststoffumhülltem Stahlpulver erzeugt werden, die dann in einem Ofen zu einer porösen Form versintert wird. Die Form wird dann mit einer Bronzelegierung getränkt, sodass ein belastbares Werkzeug entsteht. [RP-Systemhersteller DTM, Hilden, nach VDI-Nachrichten 48/2000].

Metallische Bauteile können im Umweg über einen "Grünling" erzeugt werden. Zum Beispiel kann mit einem Laser zunächst eine Form aus kunststoffumhülltem Stahlpulver erzeugt werden, die dann in einem Ofen zu einer porösen Form versintert wird. Die Form wird dann mit einer Bronzelegierung getränkt, sodass ein belastbares Werkzeug entsteht. [RP-Systemhersteller DTM, Hilden, nach VDI-Nachrichten 48/2000].

Metallische Bauteile können auch im Direct-Tool-Prozess durch Laser verschmolzen werden, ohne den Zwischenschritt über Grünlinge zu gehen. Das Ergebnis wird nach Glätten der Oberfläche als Spritzguss- oder Druckgussform eingesetzt. [Fa. Electro Optical Systems GmbH, München, nach VDI-Nachrichten 48/2000] (siehe selektives Laserschmelzen ).

Gummielastische Motorbauteile (Schläuche, Manschetten usw.) müssen oft druckdicht, temperaturbeständig und chemisch resistent sein. Sie können aus Elastomeren lasergesintert werden. Die Dichtheit erhalten sie durch nachträgliches Tränken mit dünnflüssigen Infiltraten, die Druckbeständigkeit kann durch Wärmebehandlung erhöht werden. Erste Protoypen sollen von Kunden getestet worden sein. [Fa. Sauer Product, Dieburg, nach nach VDI-Nachrichten 2/2001].

Mit Gießsand werden Sandgussformen erstellt, in denen klassisch gegossen wird.

Das Bild rechts zeigt das Modell eines Turmes mit einer Höhe von 36 mm und einer Wendeltreppe innen. Der Turm wurde von EOS Electro Optical Systems, Planegg gestiftet.

selektives Laserschmelzen (SLM) (selective Laser Melting, Direkt Metall-Lasersintern (DMLS), Lasercusing (Cusing = Concept Fusing)

Prinzip

Mit dem SLM-Verfahren wird Metallpulver nicht gesintert, sondern das Pulver am Bearbeitungspunkt aufgeschmolzen. Dadurch ist es möglich, eine poren- und rissfreie Struktur aufzubauen. Theoretisch kann 100%der Dichte des Ausgangsmaterials erreicht werden. Das Metallpulver kann mit einem Gasstrahl zugeführt (geblasen) oder schichtweise aufgetragen werden.

Merkmale

Ziel des Verfahrens sind höhere Dichte, Festigkeit und Genauigkeit vergleichbar mit gegossenen Teilen.

Die Schichtdicken können 0,05 bis 0,3 mm betragen, die Toleranzen erreichen 0,02 mm, und die Oberflächenrauheiten können unter 20µm liegen.

Aktuelle Forschungen sind damit beschäftigt, die Palette der verwendbaren Legierungen zu erweitern (08/2006). Daraus schließe ich, dass es nicht trivial ist, das Verfahren von einem Werkstoff auf den anderen zu übertragen.

Anwendungsbeispiele

- The Portal of the Association of the Scientific Medical Societies in Germany beschreibt das Wachstumsverhalten humaner Osteoblasten auf einem dreidimensional strukturierten, durch 'Selective Laser Melting' hergestellten Knochenersatz aus TiAl6V4. (08/2006)

Laminated Object Modelling (LOM), Solid Foil Polymerisation

LOM ist ein frühes Verfahren des Rapid Prototyping.

Prinzip

Die Form wird aus Papierschichten (auch Folien aus Keramik, Kunststoff oder Aluminium) aufgebaut. Jede neue Schicht wird auf die vorhandene Form aufgeklebt und dann die Kontur beschnitten, z.B. durch einen Laser. Danach wird die nächste Schicht aufgebracht usw.

Das "Aufkleben" kann auch durch Polymerisation (Solid Foil Polymerisation) oder galvanisch (Electrosetting) erfolgen. [ Krätzschmar ]

Die Toleranzen erreichen bei Papier ±0,4 mm.

Anwendungsbeispiele

Anwendungen dieses Verfahrens sind z.B. die Herstellung von Geländemodellen oder Designstudien. [Fa. Helisys, USA, nach DER Spiegel 37/1998]

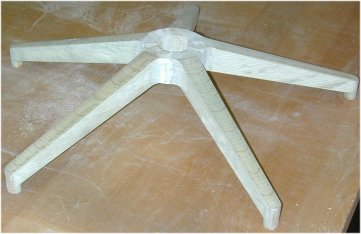

In der kurzen Bildserie wird gezeigt, wie das Fußkreuz eines Bürostuhles mit Hilfe des LOM-Verfahrens aus mit Klebstoff beschichtetem Papier hergestellt wird.

In der kurzen Bildserie wird gezeigt, wie das Fußkreuz eines Bürostuhles mit Hilfe des LOM-Verfahrens aus mit Klebstoff beschichtetem Papier hergestellt wird.

Im ersten Bild trennt Keno Heitmann, der freundlicherweise Bilder und Informationen zur Verfügung gestellt hat, die 5 einzelnen Segmente des Fußkreuzes aus dem Papierblock, der die LOM-Maschine nach rund 40 Stunden Laufzeit verlassen hat. Dieser Arbeitsgang ist nötig, da im LOM-Prozess das überstehende Papier perforiert, aber nicht völlig entfernt wird.

Die Segmente mussten getrennt hergestellt werden, da das Fußkreuz im Ganzen zu groß für die Anlage war.

Die weiteren Bilder zeigen ein einzelnes Segment nach dem Abschleifen und die montiertenElemente. Nach Montage, Schleifen und Spachteln wird das Modell noch lackiert.

Die weiteren Bilder zeigen ein einzelnes Segment nach dem Abschleifen und die montiertenElemente. Nach Montage, Schleifen und Spachteln wird das Modell noch lackiert.

Die Festigkeit des Modelles ist mit Holz vergleichbar.

Fused Deposition Modelling (FDM)

Prinzip

Drahtförmiges Material (Polyethylen, Polyamid, Wachs..) wird verflüssigt und mit einer Düse schichtweise zu einer Form aufgebaut. [Greul, Pintat in Spektrum der Wissenschaft 04/1995]

Die Schichtdicken können 0,05 bis 0,7 mm betragen, die Toleranzen erreichen 0,15 mm.[ Krätzschmar ]

Anwendungsbeispiele

Die Kunststoffmodelle sind für Anschauungs- und einfache Funktionsmodelle geeignet.

Die Wachsmodelle können im Wachsausschmelzverfahren nachgegossen werden. "Besonders geeignet scheint es für wenig filigrane Bauteile zu sein, die kaum auskragendeElemente haben; sonst müssen unterstützende Konstruktionen vorgesehen werden, und eine Nachbearbeitung ist häufig erforderlich. Hergestellt wurden beispielsweise Formhälften sowie Prototypen von Flaschen, Verriegelungselementen, Turbinenläufern und Kugellagerkäfigen." [Greul, Pintat in Spektrum der Wissenschaft 04/1995]

3D-Printing (3DP)

Prinzip

Ein 3D-Drucker, der einem herkömmlichen Tintenstrahldrucker ähnelt, verspritzt keine Tinte, sondern flüssiges Bindemittel (z.B. Epoxidharz) auf ein Pulverbett. Das Bindemittel klebt das Pulver zusammen, anschließend wird frisches Pulver aufgebracht. In dieser Weise härtet der Drucker Pulver aus Keramik, Stahl, Gips oder Stärke [nach DER Spiegel 37/1998].

Anwendungen

Mit pulverisierter Keramik lassen sich direkt Formen für Metallabgüsse erzeugen (Direct Shell Production Casting).[ Krätzschmar ]

Multijet Modelling (MJM)

Prinzip

Multijet Modelling Verfahren beruht auf dem Prinzip der Stereolitographie. Es wird ein flüssiges Harz (Monomere) aus pizoelektrischen Düsen gespritzt und anschließend mittels einer UV-Lampe verfestigt (Polymerisiert). [Peter Göbel]

Multiphase Jet Solidification (MJS? )

Prinzip

Ein 3D-Drucker, der einem herkömmlichen Tintenstrahldrucker ähnelt, verspritzt flüssige Metalle.

Rapid Tooling

Rapid Tooling ist ein Oberbegriff für die modernen Verfahren, die im Werkzeugbau eingesetzt werden.

Anwendungen

Genannt werden Silikonformen für den Vakuumguss und Spritzgusseinsätze aus Epoxidharz oder Aluminium, mit denen kleine und mittlere Stückzahlen gefertigt werden können.[ Hördler Rapid Engineering ]

Contour Crafting (CC)

Prinzip

Ein Roboter spritzt und formt schnell härtenden Beton als zähe Masse und formt damit die Außenform einer Mauer. Die Mauer wird anschließend mit gewöhnlichem Beton ausgefüllt, Hohlräume für Versorgungsleitungen können freigelassen werden. Der Roboter kann auch vorproduzierte Teile in Position bringen, z.B. Wandmodule, Dachbalken oder Dachziegel, Stahlarmierungen einbringen, verputzen und streichen.

Anwendungen

Contour Crafting ist eine Technik, die im Moment (02/2004) gerade von dem amerikanischen Ingenieur und Professor Behrokh Khoshnevis entwickelt und propagiert wird. Er plant, komplette Häuser vollautomatisch mit Portalrobotern zu bauen, die größer als das Haus sind. [nach DER Spiegel 08/2004]

Auch wenn Khoshnevis Ideen sich erst im Versuchsstadium befinden, zeigen sie doch die Möglichkeiten, die im Rapid Prototyping stecken.

Links

- Behrokh Khoshnevis beschreibt das Verfahren und bietet Animationen. (02/2004, nicht erreichbar 06/2006)

- Auf der Seite Information Sciences Institute finden Sie mehrere Artikel über Contour Crafting. Nutzen Sie dazu die Suchfunktion auf dieser Seite. (02/2007)

3D-Kaltgasspritzen (Cold Spray)

Prinzip

Ein Prozessgas wird erhitzt, expandiert, beschleunigt in einer Lavaldüse auf Überschallgeschwindigkeit und reißt Metallpartikel mit. Wenn diese auf eine Oberfläche treffen, verformen sie sich und bilden eine fest haftende Schicht. Damit kann ein Volumen schichtweise aufgebaut werden.[VDI nachrichten 49/2017]

Links

- YouTube-Video von Spee3D . Bei Aluminium genügen eine Prozesstemperatur von 450°C, 30 bar Druck und eine Partikelgeschwindigkeit von 600 m/s. Die Geschwindigkeit sei wesentlich größer als bei Pulverbettdruckern, Oberfläche und Genauigkeit dagegen schlechter. [VDI nachrichten 49/2017]

- YouTube-Video von Impact Innovations GmbH . Impact Innovations verarbeitet fast alle Metalle außer Molybdän und Wolfram. Typisch seien Stickstoff als Prozessgas, das auf 1100°C und bis 50 bar gebracht wird und damit fünffache Schallgeschwindigkeit erreicht. Es können bis zu 10kg Edelstahl pro Stunde aufgetragen werden und mehrere Kubikmeter Volumen aufgebaut werden. [VDI nachrichten 49/2017]

CNC-Fräsen

Prinzip

In einer CNC-Fräsmaschine wird das Modell aus dem Vollen gefräst. Die geschieht in den Stufen Vorfräsen und Feinfräsen. Hohle Formen müssen mehrteilig hergestellt und dann gefügt werden.

Verwandte Themen

Rapid Protocoating

Rapid Protocoating ist ein Beschichtungsverfahren, bei dem das Beschichtungsmaterial mit einem gepulsten Laser erhitzt wird, sodass es verdampft, teilweise ionisiert und sich im Vakuum am Bauteil niederschlägt. Da nach Angaben der entwickelnden Firma AxynTeC Dünnschichttechnik GmbH der Wechsel der ProzessParameter und Beschichtungsmaterialien schneller möglich sei als bei der herkömmlichen Beschichtung aus der Dampfphase, sehen sie das Anwendungsgebiet des Verfahrens in der Entwicklungs- und Testphase und nennen es Rapid Protocoating. [nach Spektrum der Wissenschaft 02/2004]

Rabbit Prototyping

Rabbit Prototyping sei ein Sammelbegriff für verschiedene Verfahren des Rapid Prototypings, die bei der Herstellung von Schokoladenhohlformen verwendet würden. Wer es genau wissen will, kann den Artikel bei Spektrum der Wissenschaft nachlesen. Es sei noch darauf hingewiesen, dass dieser Artikel in der Ausgabe 04/2007 veröffentlicht wurde;-) (04/2007)

Weitere Überblicke über Rapid Prototyping

- Die Zusammenfassung Laser-Skulpturen von Jens Krätzschmar bietet eine detailliertere Übersicht über die RP-Techniken.

- Die Rapid Prototyping Group der Uni Bremen hat viele Berichte und Arbeiten veröffentlicht oder tut es immer noch. Ich habe den Link aber herausgenommen, weil er wegen häufigen Adressenwechsels und Nichterreichbarkeit zu viel Arbeit macht. Googeln Sie selbst.

Firmen

- Anbieter von Dienstleistungen: Hördler Rapid Engineering, 4D Concepts Prototyping, Software und Consulting GmbH, KL TECHNIK GMBH, Rapidprototyping.de

- Die Euromold ist die weltgrößte Fachmesse für Werkzeug- und Formenbau, Design und Produktentwicklung. Hier sieht man die viele Innovationen in Sachen Rapid Prototyping zuerst. Der Link zur Euromold wechselt leider häufiger seine Adresse, deshalb habe ich ihn herausgenommen.

- EOS Electro Optical Systems, Planegg /München ist ein Hersteller von RP-Anlagen und hat der Gewerbeschule Lörrach großzügig einige Anschauungsmodelle gestiftet.

- 3D Sytems SL User Group (sehr lange Ladezeit 01/2003)

- apppex GmbH, München (01/2003)

- Stratasys Corp. (01/2003)